针对现有氦质谱检漏系统的技术缺陷,提出了一种基于物联网技术的氦质谱检漏系统的设计与实现方案。该系统综合了嵌入式与ZigBee、WiFi等物联网技术,由主控模块、采集模块、执行模块等组成;主控模块可实时整合氦质谱检漏仪与采集模块的数据信息,控制执行模块自动完成检漏流程,并利用灰度算法预测检漏信号的稳定时机,提高了检漏效率,测试结果验证了该方案的有效性。

中文引用格式: 付良瑞,朱宝良,邓金球,等. 一种基于物联网技术的氦质谱检漏系统[J].电子技术应用,2019,45(5):89-92.

英文引用格式: Fu Liangrui,Zhu Baoliang,Deng Jinqiu,et al. A helium mass-spectrometry leak detection system based on Internet of things[J]. Application of Electronic Technique,2019,45(5):89-92.

0 引言

氦质谱检漏技术,用于内部充压容器和管路的无损检测,一直是国防工业领域的重要检测手段,具备自动化功能的充氦检漏系统是该领域的研制热点之一。现有的氦质谱检漏系统普遍存在以下问题:(1)利用检漏仪监测被检部位氦分压信号变化情况时,一般采用人工现场观测记录的方式,对于某些大体积容器,氦信号的稳定周期较长,候检时间长,不利于人力资源的合理分配;(2)系统核心控制器多采用PLC(Programmable Logic Controller),控制器与当前较流行的物理接口兼容性不强,布线繁琐,内存资源和编程模式有限,算法实现与交互方式不够灵活。

为克服上述现有技术缺陷,本系统拟提出一种基于物联网技术的氦质谱检漏系统设计与实现方案。该系统由主控模块、信息采集模块、执行模块组成,各模块间采用无线方式进行通信,由主控模块根据采集到的信息对检漏流程执行步骤进行合理控制,并通过灰度算法在现场快速预测反应时间,提高候检效率,最后,将测量数据备份至云平台,便于后期的查询和分析,从而实现了氦质谱检漏过程的便捷化、自动化、智能化。

1 系统方案

1.1 背景原理

如图1所示,氦质谱检漏技术[1]需要首先将一定压强的氦气充入被检工件,被检工件外面是具有一定真空度要求的真空箱,真空箱与氦质谱检漏仪的检漏口相接。若被检工件有漏,则漏入真空箱的氦分压可通过氦质谱检漏仪测出,满足公式[2]:

式中PHe为被检工件的氦分压,单位为Pa;SHe为真空系统对氦的抽速,单位为m3/s;QHe为单位时间内进入检漏仪质谱室的氦气量,即漏孔的漏率,单位为Pa·m3/s;V为被检工件的体积。

从式(1)可看出,真空度变化速度与系统抽速和容积有关。式(1)中令τ=V/SHe为系统反应时间常数。当t到达1倍时间常数(t=τ)时,真空度为初始值的36.8%;当到达5倍反应时间后,氦分压信号PHe下降到初始值的1%,认为检漏信号达到稳定状态,可以读取工件漏率,根据漏率判定工件的密封性。

1.2 灰度预测算法

灰度预测算法[3]非常适合处理指数类型的数据,符合氦分压PHe的反应规律,并只需要较少的数据样本就能进行预测运算,能够较快地得到反应时间常数τ,以5τ的时间点作为漏率读取时机,算法自身的叠加递减运算滤除了信号噪声,可以提高预测精度,原理如下:

设有原始序列:x(0)=(x(0)(1),x(0)(2),…,x(0)(n)),x(1)(k)表示数列x(0)对应前k项数据的累加:

1.3 氦检漏系统整体设计

本系统共设计三类信息采集节点:涉及压力、真空度、氦分压三个参数;两类执行机构:电磁阀和罗茨泵,分别靠继电器和接触器控制,罗茨泵接触器处安装有三相保护。主控板上的协调器与采集节点和执行机构采用ZigBee树状网络通信,利用无线网卡的AP热点模式配合工控机接入,实现更复杂的上位机程序,也可通过无线路由方式将数据转存至云平台,以备远程调用和分析。

采集节点的数值会周期性上传至协调器,经SPI接口汇总到主控制器进行分析处理和故障报警,按照作业流程和时机,主控制器会向执行机构发送命令,执行机构根据约定的数据帧格式解析命令,完成电磁阀与罗茨泵的联动,最终,主控制器执行灰度算法预测氦分压稳定时机,择机完成工件漏率的读取。同时,主控制模块还能实现数据的本地SD卡备份,通过液晶屏进行简单的参数设置和曲线绘制。具体结构如图2所示。

2 系统硬件设计

2.1 主控模块硬件设计

主控模块采用ARM Linux架构,芯片采用S5PV210,32 KB一级缓存,512 KB二级缓存,主频高达1 GHz,可胜任一般的算法需求,外设丰富,选用Linux2.6.35.7内核版本开发。通过SPI接口控制ZigBee协调器,完成信息的采集和命令下发,氦分压值及预测后的稳定反应时间会通过液晶屏实时显示,历史数据存储到本地SD卡中,USB无线网卡完成数据的网络上传与共享。具体硬件设计如图3所示。

2.2 信息采集节点硬件设计

压力采集节点的压力变送器选用麦克MPM4780,RS485接口,量程10 MPa,通过MAX485接入ZigBee模块,模块芯片CC2530利用IO口P1_4控制MAX485的收发工作,当UART发送完成产生中断时,P1_4需延时3 ms(9 600波特率下)再输出低电平,等待缓冲器内的数据发送完毕。

氦质谱检漏仪为莱宝公司的L200型,和真空度计都具有RS232接口,通过常见的MAX232芯片接入ZigBee模块。

2.3 执行机构硬件设计

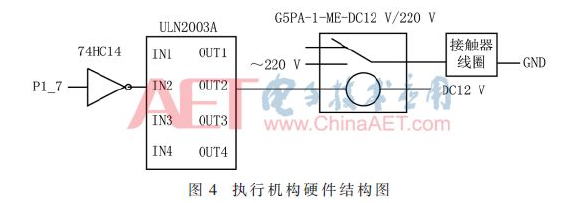

采用驱动继电器控制三相交流接触器线圈的吸合,达到控制罗茨泵启停的目的,如图4所示。继电器由ULN2003A驱动,使用12 V锂电池供电,控制信号由CC2530的GPIO口经反相器74HC14接入ULN2003A,电磁阀的控制与接触器线圈类似。

2.4 电源模块硬件设计

如图5所示,普通220 V交流电源经过220 V/15 V的变压器之后变为15 V的交流电,再经过KBP307G整流桥进行整流,稳压之后变成了稳定的直流电输出,由开关型稳压芯片RT7272将直流电压降压成5 V,最后通过低压差线性稳压电源AMS1086-3.3为主控模块供电。