2.AVI外观检查机的技术改善

外观检测机的镜头有不同的精度,能够准确区分基材与边界则需要2-3个像素以上,外形公差要求±0.05mm时应选择镜头分辨率为10-20μm的全自动外观检测机,并按常规要求制作检测资料。

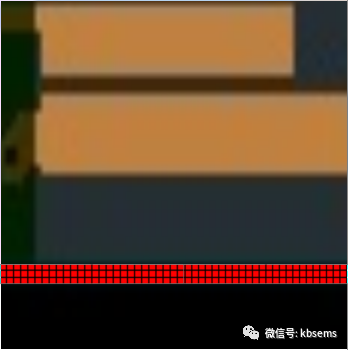

要让设备准确识别出金手指到板边的距离,则需要将设备中基材与板边界的补偿参数、偏移像素等参数调整到最小,让设备软件配合硬件具有精确的识别功能,清晰地区分基材界外、基材、金手指三种材质边界的色差。然后按常规参数扫描,检测。当此区域中金手指与边的距离变大或变小时,就会100%被检测出来(如下图,三排红色块表示此区域变小三个像素,此机镜头为20μm,即表示此位置变小0.06mm,已超出金手指光电模块的客户要求)。

图7:金手指插头位精度检测图

3.检测数据分析

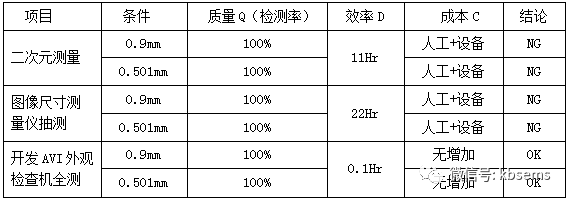

表5:检测数据分析

从以上数据看,二次元与图像尺寸测量仪检测非对称结构5G金手指插头产品的效率非常低,只适合于抽测。而外观检查机AVI能够100%准确、高效的检测金手指到板板的距离,确保此类产品外形尺寸合格。

实验数据总结

批试验证

从以上实验选择最优条件批试100PNL,选择高Tg板材、采用冷热一体压机加按非对称结构加辅料排板压合,冷却时间延长60分钟后出炉,未发现严重变形产品。过程中使用猪笼架插板或隔纸平放运输,按正常流程生产至外形。成型锣机选择精度CPK≥1.33的设备三块一叠采用全新铣刀初铣+精铣生产,2set连片采用履带式斜边机斜边后则品质工程师抽测100片精度全部合格。选择12μm外观检查机对100PNL产品全部检测,金手指插头位置到板边的距离全部满足客户±0.05mm的要求。后续公司按以上流程标准化批量生产,未出现异常。

总结

非对称结构的PCB产品设计可以减少部分工艺流程、可以为客户节省材料成本,但增加了外形及后工序的加工难度。出货前如果不能确保所有产品的外形尺寸精度会对客户贴片及使用造成非常严重的影响。

选择高Tg板材、采用冷热一体压机加按非对称结构加辅料排板压合,冷却时间延长30-60分钟后出炉减少对板材变形的影响,过程中使用工具平放运输可以明显芯板厚度相差0.15mm以上的非对称结构产品压合后的变形。由于不同的非对称结构涨缩变化不一样,对于因涨缩变形特别大的产品,可以在阻焊印刷前可以利用整平返直机增加一次烤板返直流程,温度上限按板材按Tg值设置烤板2小时冷却4-6小时或自然冷却返直后再印刷阻焊有一定的改善效果。外形生产时选择精度CPK≥1.33的设备,三块一叠采用全新铣刀初铣+精铣生产,2set连片履带式斜边机斜边,FQC采用外观检查机全部检测金手指插头位置到板边的距离,可以进一步确保全部产品的每个插头离板边的距离均小于客户±0.05mm的要求。

5G非对称结构设计的PCB金手指插头产品已经发展了一段时间,因加工流程复杂制作难度大,PCB生产商通常将主要的力量放在前制程进行技术攻关,客户对外形金手指插头位置±0.05mm的公差要求并未予以足够的重视,特别是这种非对称结构设计要求更严格、精度更难管控的插头产品。至到近期行业内某知名公司接连发生板卡烧坏设备烧毁的事件后才引起PCB制造企业管理层对金手指插头位置加工精度的重视。

5G非对称结构设计的PCB金手指插头产品主要采用高Tg材料生产,要保证产品金手指外形小于±0.05mm的加工精度,压合及加工过程中产品变形的管控非常重要。本文仅从产品变形机理和材料的特性出发对变形的根源进行了实验,并结合外形设备的技术特点对外形加工精度、斜边精度的控制进行了实验与分析,为100%保证金手指光电板插头部位到边的距离在出货小于±0.05mm,开发利用外观检查机的检测功能100%全测产品的外观尺寸,杜绝了二次元抽测漏失造成烧卡烧机事故发生的风险。PCB外形加工精度的控制方法还有很多,随着设备及工艺技术的发展也会越来越完善,本文仅针对外形的加工精度提出几点建议供同行参考,为改善、检验5G非对称结构设计的PCB金手指插头产品的外形加工精度尽一份力。

参考文献:

[1]刘海龙《PCB变形的原因及改善》印制电路信息2012.7

[2]IPC-TM 650《试验方法》

[3]GB4677《印制板测试方法》

[4]IPC-TM-6012C《刚性印制板的鉴定及性能规范》